Settimo sistema per la produzione di blocchi in calcestruzzo dello stesso produttore per Tlakovci Podlesnik

Tlakovci Podlesnik è un'azienda a conduzione familiare con sede a Maribor, in Slovenia, e oltre 35 anni di esperienza nella produzione di manufatti in calcestruzzo. L'azienda è diventata uno dei maggiori fornitori di prodotti in calcestruzzo sul mercato sloveno e possiede diversi capannoni di produzione e aree espositive a Lubiana e Graz. Da 30 anni Tlakovci Podlesnik si affida alle tecnologie all'avanguardia di Zenith per mantenere elevati standard di qualità e massima produttività.

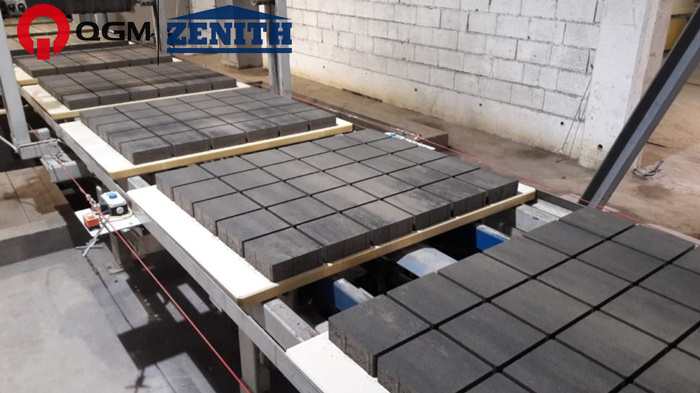

Per la settima volta, l'azienda ha deciso di investire nei sistemi di produzione della Zenith Maschinenfabrik GmbH di Neunkirchen, in Germania. Dopo diverse macchine multistrato fisse e mobili, Zenith ha dotato per la prima volta nel 2001 questa azienda slovacca di una macchina a pallet singolo. Questa soluzione di sistema completamente automatizzata possiede una logistica continuamente integrata dalla preparazione del calcestruzzo fino ai pacchi pronti per la spedizione . Ora, al sistema di circolazione completamente automatizzato di Maribor è stata aggiunta una macchina monopallet Zenith 860-4 ancora più performante con l'obiettivo di offrire una gamma ancora più ampia di prodotti e massimizzare la capacità produttiva. A ciò si aggiungeva un nuovo binario intermedio per lo stoccaggio delle tavole e un nuovo dispositivo di trasporto trasversale. Oltre al trasporto sul lato bagnato, è stata modificata anche la centralina per la finger car e sono stati ampliati gli stendibiancheria. Ora è possibile inserire una seconda linea di confezionamento parallela alla linea di finitura e confezionamento esistente.

Le caratteristiche tecniche della macchina a pallet singolo Zenith 860-4 completamente automatizzata sono predisposte per un'elevata produttività. Le caratteristiche delle sue apparecchiature gli consentono di produrre un ampio portafoglio di prodotti che include quasi tutti gli elementi per l'ingegneria civile e il paesaggio. È possibile realizzare manufatti in calcestruzzo con altezze da 50 a 500 mm.

Un fattore importante nella scelta dello Zenith 860-4 è stato che il suo dimensionamento ha permesso di integrarlo perfettamente nell'infrastruttura esistente. La macchina ha potuto essere installata senza problemi sulle fondamenta esistenti senza ulteriori lavori di modifica. Inoltre, il sistema di trasporto a tazze esistente ha potuto essere utilizzato, anche senza modifiche, per la nuova macchina.

Ciò significava che l'installazione poteva essere eseguita in modo relativamente semplice ed economico. IlZenith 860-4la struttura compatta lo rende generalmente molto adatto per il cambio macchina.

Potrebbero essere mantenute anche le stazioni: discensore, elevatore e magazzino intermedio mobile. L'ascensore mobile sul lato bagnato è stato completamente riequipaggiato con una nuova idraulica e un dispositivo di spostamento laterale integrato nel lato bagnato.

Il collaudato sistema di compattazione Zenith con servovibrazione Ultra Dynamic garantisce la massima qualità del prodotto. Podlesnik ha scelto una tavola vibrante in un unico pezzo con controllo di frequenza e ampiezza che facilita la massima diversità dei prodotti e raggiunge una forza centrifuga fino a 175 kN. In alternativa, la macchina può essere fornita con una tavola vibrante in tre pezzi con motori a vibrazione a frequenza controllata.

Questi innovativi sistemi di compattazione Zenith garantiscono una compattazione ottimale dei blocchi di calcestruzzo nei tempi ciclo più brevi e contribuiscono in modo determinante alla massima produttività del sistema. Il sistema è impostato per un tempo ciclo di 12,5 secondi durante la produzione di blocchi di pavimentazione con rivestimento in calcestruzzo.

La macchina è dotata di due cassetti di alimentazione guidati con precisione e azionati idraulicamente per garantire altezze dei blocchi costanti anche con stampi difficili da riempire. Ciò significa che gli stampi vengono riempiti in modo continuo e uniforme. Le centraline proporzionali di ultima generazione garantiscono inoltre la massima velocità, ripetibilità e disponibilità per i movimenti di “stampo” e “tamper”. Un altro vantaggio è un sistema di cambio stampo automatizzato per tempi di attrezzaggio estremamente brevi. Altre caratteristiche peculiari della dotazione sono i due dispositivi Colourmix per il riscaldamento del calcestruzzo al centro e faccia a vista e la testa del tamper.

La macchina è azionata tramite un pannello touch da 22''. Zenith si è dedicata in particolare al compito di creare un'interfaccia uomo-macchina intuitiva e autoesplicativa. A tal fine è stata sviluppata una nuova visualizzazione basata sul sistema di visualizzazione Siemens WinCC. L'eccellente facilità d'uso con il nuovo sistema di visualizzazione è stata accolta molto positivamente dagli operatori delle macchine. I dipendenti possono utilizzare la macchina in modo indipendente anche dopo un breve periodo di familiarizzazione.

L'innovativa unità di controllo idraulica ed elettrica rende possibili processi macchina ad alta precisione con grande velocità allo stesso tempo. L'impianto idraulico è composto da due pompe di regolazione ad alta efficienza energetica con una buona potenza, ciascuna con un accumulatore. Questo design consente di ottenere un'accelerazione e una velocità molto elevate in combinazione con le valvole di regolazione. Garantisce inoltre una buona affidabilità di produzione poiché la macchina può funzionare con una sola pompa.

Grazie alla disposizione orizzontale delle valvole sono possibili una movimentazione più facile e uno smontaggio e rimontaggio più rapidi. I movimenti sono bloccati da valvole di blocco quando la macchina è ferma. Significa che è assicurata una posizione sicura anche in caso di interruzione di corrente.

La macchina viene fornita con olio pulito e conforme ai requisiti grazie ad un sistema di filtraggio molto efficiente. Anche questo garantisce una buona longevità e disponibilità con le valvole. È stato previsto il raffreddamento ad acqua da installare con l'impianto idraulico.

Come unità di controllo viene utilizzato un PLC Siemens con una CPU di generazione S7-1500 e un portale TIA Engineering Framework (TIA = Totally Integrated Automation). Questa tecnologia è stata impiegata nell'intero portafoglio prodotti di Zenith dal 2014. Questa tecnologia all'avanguardia delle unità di controllo consente di svolgere anche le attività di controllo più impegnative. Non è più necessaria un'elettronica esterna separata. L'operatore riceve un supporto ottimale anche per le attività di controllo e manutenzione. Le posizioni dei pistoni nelle valvole di regolazione, ad esempio, vengono monitorate e visualizzate. Il funzionamento di una valvola può essere così verificato e valutato per la manutenzione preventiva.

L'unità di controllo è inoltre preparata per futuri incarichi di ricerca e sviluppo da svolgere in consultazione con Podlesnik. Tutte le centrali sono collegate in rete in modo che il servizio online sia completamente assicurato sia per le centrali nuove che per quelle già esistenti.

La camera di essiccazione è stata costruita nel 2001 in collaborazione con Rotho. Per far fronte alla maggiore produzione con la nuova macchina Zenith monopallet, la camera di essiccazione è stata ampliata di quattro file e offre spazio per 6.300 tavole con le sue 10 corsie (25 m di lunghezza) e 30 livelli.

L'unità di controllo per il finger car è stata portata alla tecnologia più avanzata e ora possiede, proprio come la macchina Zenith 860-4, un'unità di controllo Siemens della generazione 1500 con un pannello touch da 22". Gli armadi elettrici esistenti continuano ad essere utilizzati con questa modifica all'unità di controllo. Solo il PLC è stato sostituito con il suo concetto di funzionamento e convertitore di frequenza. Questa modifica economica fornisce fondamentalmente una nuova unità di controllo - con tutti i suoi vantaggi - per il gruppo finger car.

La piattaforma elevatrice completamente automatizzata è dotata di un doppio ponte. È possibile inserire prodotti di diverse altezze per ottenere una grande varietà di prodotti. Ciò significa che ogni livello può essere riempito con prodotti piatti e ogni secondo o terzo con prodotti alti.

È stato installato un ulteriore rack di stoccaggio delle schede intermedio per far fronte allo stoccaggio temporaneo delle restanti schede di produzione durante la produzione di prodotti alti. Sette binari a catena controllati da convertitori di frequenza offrono spazio di impilamento per 840 schede di produzione, che vengono pulite, girate e impilate automaticamente. I pannelli di produzione vengono quindi condotti nuovamente alla macchina da una delle 28 posizioni dello scaffale di stoccaggio intermedio tramite il dispositivo di trasporto trasversale appena installato.

La collaborazione ben coordinata tra Zenith e Tlakovci Podlesnik ha consentito di eseguire senza intoppi i lavori di modifica. Sono già in programma i prossimi ampliamenti del sistema. Il team di ingegneri e tecnici Zenith garantisce una messa in servizio senza problemi, nonché la manutenzione e la fornitura a lungo termine dei pezzi di ricambio.

Articolo pubblicato in: